폐배터리에 있는 순도 99% 이상의 니켈과 코발트를 95% 이상 회수하는 재활용 기술이 국내 연구진에 의해 개발했다. 복잡한 화학 공정과 다량의 폐수를 발생시키는 기존 습식 재활용 방식의 한계를 뛰어넘은 친환경 기술이라는 점에서 주목을 받고 있다.

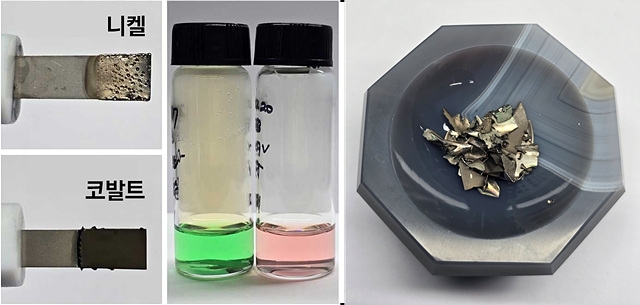

울산과학기술원(UNIST) 지구환경도시건설공학과 김귀용 교수팀은 다기능성 특수용매를 이용하는 전기화학 공정으로 폐배터리에서 니켈과 코발트를 선택적으로 분리·회수하는 데 성공했다고 28일 밝혔다.

폐배터리는 '도시 광산'으로 불릴 만큼 니켈, 코발트, 망간과 같은 전략 금속자원을 다량 포함하고 있다. 하지만 여러 금속이 한데 섞인 탓에 이를 분리해 쓰기 어렵다. 황산과 같은 강산과 화학 추출제를 써야 하는데, 이 과정에서 유해 폐수를 발생시킬 뿐만 아니라 다단계 공정으로 에너지 효율도 낮다.

연구팀이 개발한 전기화학 공정은 약품 사용과 폐수 발생을 최소화하면서도, 단일 공정을 통해 순도와 회수율을 모두 높일 수 있다. 폐배터리 가루를 한데 녹여낸 액체에 전압을 바꿔가며 전기를 흘려 이온 상태의 금속을 고체형태 금속으로 석출시키는 방식이다. 금속이온마다 고체로 석출되는 전압이 다른 원리를 이용한 기술이다.

배터리 제조단가의 50%가량을 차지하는 니켈과 코발트는 비슷한 전압에서 함께 석출되는 문제가 있는데, 이를 특수 용매(공융용매)를 사용해 해결했다. 특수 용매의 에틸렌글라이콜 성분은 니켈 이온과, 염화물 성분은 코발트 이온과 각각 결합함으로써 두 금속 이온이 고체로 석출되는 전압을 바꾼다. 이 덕분에 니켈은 –0.45V 전압에서, 코발트는 –0.9V 전압에서 분리 추출된다.

또 공정 중 자연적으로 발생하는 염소 성분은 불순물로 섞여 나온 코발트만 선택적으로 다시 녹여내는 역할을 해, 별도의 정제 공정 없이도 니켈의 분리 순도를 높일 수 있다. 코발트를 녹여낸 염소는 염산 이온으로 이온화되기 때문에 대기 배출 우려가 없으며, 축적된 용매 내 염산 성분을 순수 염산으로 재생해 재사용할 수 있다.

실제 상용 NCM(니켈·코발트·망간) 폐배터리에 이 기술을 적용한 결과, 니켈과 코발트 모두 최대 99.9% 이상의 높은 순도로 분리됐으며, 두 금속 모두 95% 이상의 회수율을 기록했다.

사용된 특수 용매는 4회 이상 재사용해도 성능이 유지되어 폐수 발생도 최소화할 수 있다.

김귀용 교수는 "전기화학 분리 방식의 고질적 한계였던 순도와 회수율의 상충 관계를 동시에 해결한 것"이라며 "화학물질 사용과 폐수 발생을 최소화하면서도 경제성을 확보할 수 있어, 지속 가능한 배터리 순환 경제를 구축하는 데 기여할 것"이라고 밝혔다.

교육부와 한국연구재단의 지원을 받아 진행된 이번 연구결과는 국제학술지 에너지 저장소재(Energy Storage Materials) 10월호에 게재됐다.

Copyright @ NEWSTREE All rights reserved.